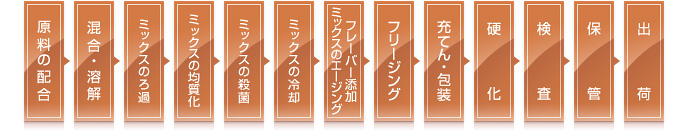

アイスクリームができるまで

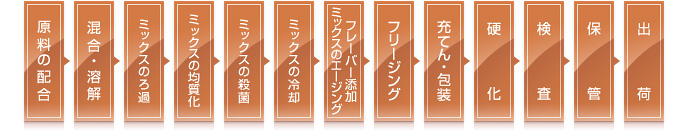

製造工程

- 1.原料の配合

- 牛乳、クリーム・バター・練乳・粉乳などの乳製品、砂糖・水あめなどの糖類、安定剤、乳化剤、香料、着色料など原料の配合バランスを決めます。

- 2.原料の混合・溶解(30~70度)

- 各種の原料を加温できるタンクで十分に混ぜ合わせ、溶かします。 これをアイスクリームミックスとよびます。

- 3.ミックスのろ過

- 原料に不純物が混ざっているといけないので、ろ過します。

- 4.ミックスの均質化(50~70度)

- ホモゲナイザーと呼ばれる機械でミックスを通常100~150kg/cm2の圧力で均質化し、脂肪球を2ミクロン以下に粉砕します。

これにより下記の効果があります。

(1) 各種の成分を完全に混和する。

(2)フリージング中の 脂肪のチャージングを促進。

(3) 気泡性をよくして、オーバーランを促進する。

(4) なめらかな組織をつくる。

(5) 消化吸収をよくする、という効果があります。

- 5.ミックスの殺菌(68度以上)

- 法令で、68度30分間の殺菌、またはこれと同等以上の殺菌効果のある方法で行なうことが定められています。

この工法は、下記を目的として行われます。

(1)病原菌などの有害な微生物を死滅させる。

(2)変質することのないように、微生物をできるだけ少なくする。

(3)ミックス中のリパーゼなどの酵素を失活させる。

(4) ミックス中の成分を充分に溶解、混和させる。

- 6.ミックスの冷却(0~5度)

- ミックスの温度を0~5度に下げ、冷やします。

- 7.ミックスのエージング+フレーバー添加(0~5度)

- エージングとは、一定時間タンクに貯蔵すること。ミックス中の脂肪を結晶化し、粘度を上げて組織のなめらかさ・保形性を向上させます。

- 8.フリージング(-2~ -8度)

- フリジーングは、アイスクリームの製造工程の中でもっとも重要なもので、空気を巻き込みながらアイスクリームを半凍結状態にする行程です。

そしてフリージングには、下記のような働きがあります。

(1)ミックス中の水分の一部を凍結する。

(2)空気を混入してオーバーランを出す。

(3)固体・気体・液体の各層が微細で均一な粒子を形成させる。

- 9.充填・包装(-2~ -8度)

- フリーザーから出てきたアイスクリームは容器に詰められて固化されます。カップの場合は、フリーザーから出てきてすぐに充填・硬化されますが、スティックアイスではモールド(型詰器)に充填して、硬化、形成し、その後モールドから取り出してから包装され、貯蔵されます。

充填後すみやかに硬化工程に移すことがアイスクリーム組織を劣化させないポイントです。

- 10.硬 化(-18度以下)

- アイスクリームの組織や形を良好な状態に安定させるため、連続的に凍結させ、製品をできるだけ早く-18度以下にします。硬化にかかる時間は、アイスクリームの温度、容器の大きさと形、包装材質、冷却する空気の循環と温度により異なりますが、硬化質の温度は一般的には-30度以下にします。

- 11.検 査

- 夫々の工程で成分、有害物、微生物等の検査を行ないますが、最終製品でも微生物やその他の検査を行ないます。これは、法令でアイスクリーム類に厳しい品質規格を定めているからです。

その一つに「大腸菌群 陰性」という項目があり、メーカーは必ず陰性であることを確認してから市場に出荷しますので、アイスクリーム類に病原性大腸菌O-157が入ってくることはありません。

- 12.保 管(-25度以下)

- 製品になったアイスクリーム類は、段ボールなどで包装され、十分な広さの冷凍貯蔵庫に、通常-25度以下で保管されます。貯蔵保管にあたっては、製品の品質劣化を最低限に抑えるため、下記が重要です。

(1)一時的な温度上昇を防ぎ、温度変化がないようにする。

(2)臭いのある、アイスクリーム以外のものと混ぜて貯蔵することは避ける。

(3)入出庫、積み降ろしの時などの温度変化を最小限にする。

- 13.出 荷(-18度以下)

- 冷凍車で配送する場合にも、庫内は-18度C以下に保たれ、お店に届けられます。